Facundo López, un entrerriano de 23 años, es el creador de Plastic Evolution, un emprendimiento que transforma la basura plástica en recursos para una segunda vida. La idea original era hacer baldosas de plásticos, por lo que le dio un giro y ahora fabrica infraestructura rural: varillas, tablas y postes.

El emprendimiento comenzó hace dos años, aunque las ventas empezaron hace un año. Antes había trabajado “a taller cerrado”: extrusa 50 kilos de polipropileno (tapas de gaseosas, básicamente).

López explica a LA NACION: “Compramos las tapas de gaseosas a los municipios cercanos, se seleccionan y se pican. Así ingresan a la extrusora, se funden en el molde y se saca el producto”. Añade que la máquina es “chica”, a la que pudieron aspirar con los recursos que tenían en ese momento.

Un negocio de exportación que conecta a los productores con China alcanzará los US$500 millones

“Estamos buscando a más gente que quiera apostar para ampliar la capacidad instalada -añade-. He participado de concursos pero el problema es que exigen recursos que no tengo. Me manejo solo y hay que dedicarle mucho tiempo; además, aportan una parte pero exigen otra que no puedo completar”.

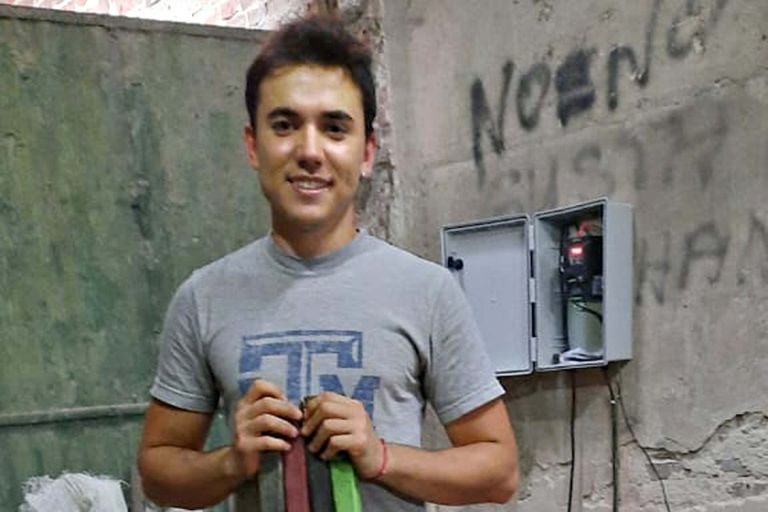

En una muestra, donde la empresa pide tapas plásticas de botellas

López reseña que hay “mercado; hay que salir a tomarlo, a concientizar”. Su emprendimiento requiere de un aportante de capital para poder llegar a procesar 1000 kilos diarios de plásticos. “Necesitamos más maquinaria y hasta espacio físico”, añade.

En acción

Los primeros clientes llegaron del “boca en boca”: ya envió a Salta, Comodoro Rivadavia, a Buenos Aires, además de atender a Entre Ríos. “Como son nuevas, compran pocas al inicio y cuando las prueban y ven que son resistentes, encargan más. Piden mucho más y para poder cumplir se requiere tiempo y plástico; tenemos que crecer porque hay mercado”, insiste.

Varillas, uno de los destinos de la basura de plásticos

En el galpón donde trabajan en Nogoyá procesan todo lo que es plástico de baja densidad, que es extrusado hasta el punto de fusión”. De esa manera le dan una segunda vida al plástico; producen por ahora fundamentalmente varillas para alambrados. “Es una manera más de cuidar el medio ambiente ya que usamos lo que iba a la basura y evitamos la tala de árboles”, añade.

Cuando terminó el secundario, López se enfocó en aprender técnicas de reciclaje para preservar el medio ambiente y, a la vez, generar ingresos. Su familia lo ayudó a concretar el “sueño”, no con dinero sino con trabajo, colaborando con las tareas que realiza.

Las varillas de alambrado que fabrican son de cinco centímetros por cinco y de 1,20 metros de largo, las medidas convencionales. Hacer una lleva unos seis minutos, más unos diez de secado. En las redes sociales del emprendimiento se puede observar el proceso.

“El material es muy resistente -explica-, cuando llevan para probarlo lo comprueban; dan muy buenos resultados. Los productores a veces son duros para aceptar cambios, pero cuando ven que funciona, van adelante”.

Incluso, si alguna varilla se quiebra, ese mismo material se usa para fabricar otra. Es un proceso circular. Su proyecto es avanzar hacia la producción de inmobiliario urbano y de lograr montar una fábrica que esté construida íntegramente en plástico de segunda vida.